设计失误总成无头公案?这家企业靠实时追溯让每个修改都有 “记忆”

2020 年,某国产新能源汽车的首款车型交付半年后,陆续出现电池包冷却液泄漏问题。技术团队在排查时发现,散热管路的焊接工艺参数与设计图纸不符,但传统 CAD 系统中,该部件的版本文件多达 15 个,涉及 7 次跨部门修改,人工追溯耗时整整两天,最终才锁定是工艺工程师误读了设计文档的公差标注。这样的 “数据迷踪” 曾是制造业的普遍困境 —— 据行业调研,超过 60% 的企业在设计问题溯源上平均耗时超过 12 小时,近两成项目因无法准确定责而被迫返工,隐性成本难以估量。

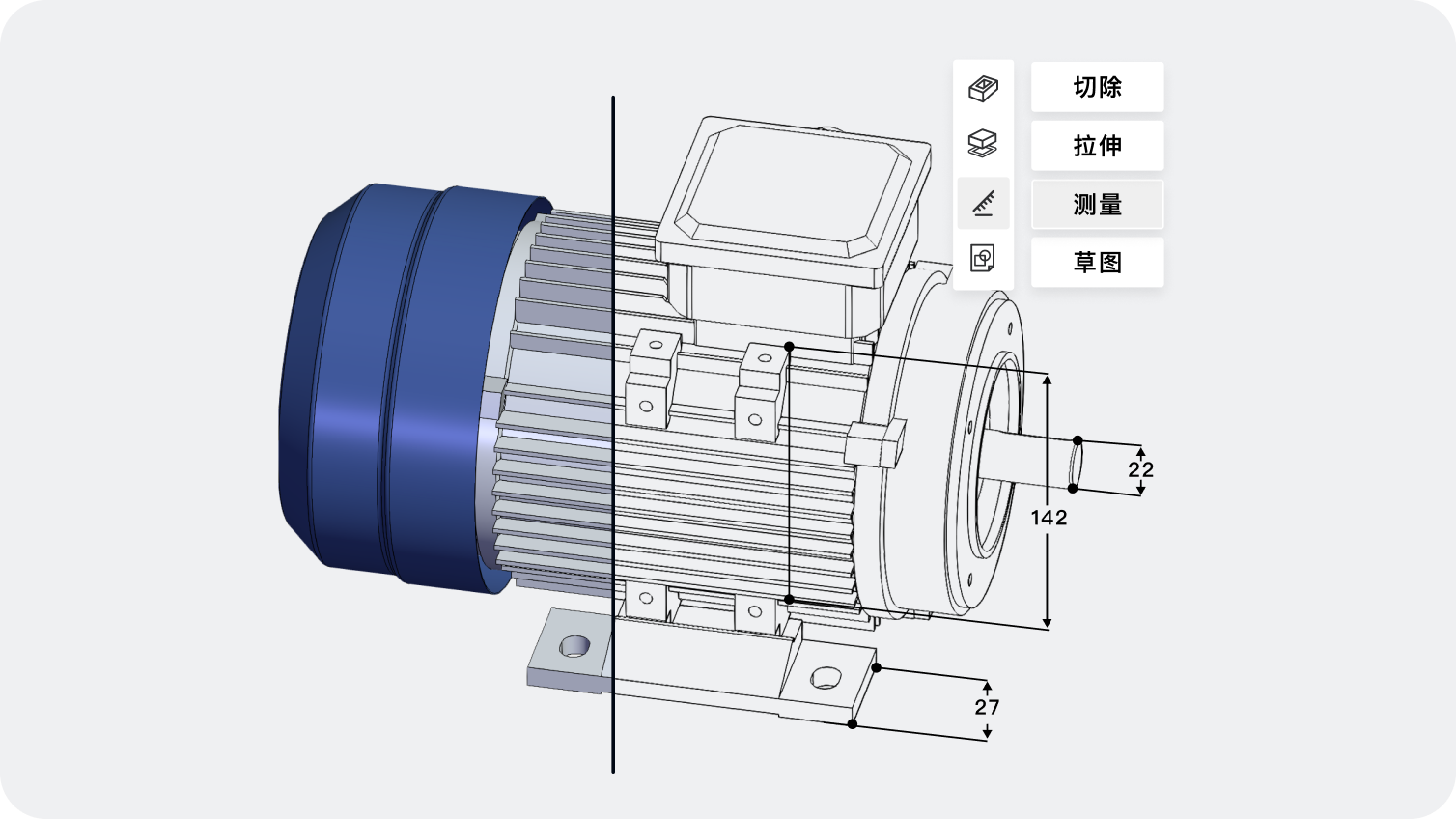

传统设计工具的追溯能力,就像一台像素模糊的监控摄像头,只能记录文件级的 “大动作”,却看不清具体的参数修改和跨专业影响。而新一代云协作平台的出现,彻底改变了这一局面。它就像为设计流程安装了一台 “超高清摄像机”,将每个细节操作都转化为可追溯的数字印记。

实时追溯可以实现操作级全链路记录,让每个修改都有 “数字指纹”。它能精确捕捉到每个参数的变动:当工程师在转向节模型中误将 “淬火温度 500℃” 输成 “5000℃”,系统会自动记录操作时间、人员、具体修改内容,并同步标记该参数对仿真分析、工艺规划的影响路径。这种细粒度的记录能力,使团队在面对复杂项目的成百上千次迭代时,无需人工比对文件,只需通过操作时间轴检索关键词,即可在分钟级定位到关键修改节点,彻底告别 “版本命名依赖” 的原始追溯方式。

这种追溯能力的核心,在于构建了 “操作 - 影响 - 责任” 的三维关联网络。平台不仅记录 “谁在何时修改了什么”,更能通过算法分析 “该修改影响了哪些部件、触发了什么验证流程、是否有未处理的预警”。假如工程师误删了一个排水孔特征,那么系统能够自动识别出该修改对电池包防水等级的影响,立即向结构设计、仿真分析和工艺规划团队推送预警,提示 “防水测试参数需同步调整”。这种跨专业的影响图谱,让隐藏在设计深处的 “蝴蝶效应” 无所遁形,将传统流程中 “样机测试才发现问题” 的被动局面,转变为 “图纸阶段就提前预警” 的主动防控。

在制造业全面迈向数字化的今天,数据追溯不再是锦上添花的附加功能,而是质量管控的核心基础设施。它让设计决策拥有了 “记忆基因”,每个参数调整、每处模型修改都成为可追溯、可分析、可复用的数字资产。当某全球工程机械巨头通过追溯系统提前识别出 13 处 “参数修改未同步更新关联图纸” 的问题,避免了数百万元的模具返工损失时,我们看到的不仅是效率的提升,更是研发管理范式的根本转变 —— 从 “事后救火” 到 “事前防火”,从 “经验驱动” 到 “数据驱动”,实时追溯工具正在重塑制造业的质量 DNA,让每个设计决策都经得起时间的检验。

版权声明:

- 凡本网站注明“来源子虔科技”或者“来源ZIXEL”的所有作品,均为本网站合法拥有版权的作品,未经本网站授权,任何媒体、网站、个人不得转载、链接、转帖或以其他方式使用。

- 经本网站合法授权的,应在授权范围内使用,且使用时必须注明“来源子虔科技”或者“来源ZIXEL”,并且不得对作品中出现的“子虔科技” “ZIXEL”字样进行删减、替换等。违反上述声明者,本网站将依法追究其法律责任。

- 本网站的部分资料转载自互联网,均尽力标明作者和出处。本网站转载的目的在于传递更多信息,并不意味着赞同其观点或证实其描述,本网站不对其真实性负责。

- 如您认为本网站刊载作品涉及版权等问题,请与本网站联系(邮箱:support@zixel.cn,电话:189 1853 8109),本网站核实确认后会尽快予以处理。

)

- 在线编辑 多人协作

- 复杂设计 流畅运行

- 50+ 主流格式兼容

- AI创成式 智能建模

1V1快速响应

1V1快速响应